液化石油气(LPG)作为一种常用的燃料,在工业和民用领域广泛应用。在使用过程中,钢瓶内常会残留少量难以气化的重组分液体,即“残液”。这些残液若处理不当,不仅造成资源浪费,更可能因其中含有高沸点烃类等物质,在不当操作下引发泄漏、火灾甚至爆炸等严重安全事故。因此,对液化石油气残液进行规范、安全的回收处理,是压缩气体和液化气体安全管理的重要环节。

一、 残液的特性与风险

液化石油气残液通常为C5及以上烃类的混合物,其挥发性低于丙烷、丁烷等主要成分,在常温常压下不易完全气化。其主要风险包括:

- 易燃易爆性:残液本身及其挥发气体均属于甲类火灾危险物质,遇明火、高热极易燃烧爆炸。

- 泄漏风险:在回收操作中,若连接不当或设备破损,可能导致残液或蒸气泄漏,在低洼处积聚,形成爆炸性混合气体。

- 物理伤害:残液若突然气化,可能导致压力骤增,存在物理爆炸风险;低温残液接触皮肤可能造成冻伤。

二、 安全回收操作规范

为确保残液回收过程的安全,必须遵循严格的作业规程:

- 作业资质与人员:操作人员必须经过专业培训,熟知LPG特性、操作规程及应急措施,持证上岗。作业现场应有专人监护。

- 作业环境:应在通风良好、远离火源、热源和人群的专用场地进行。现场应配备防爆电器设备,禁止使用易产生火花的工具。

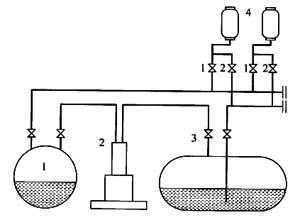

- 设备与工具:必须使用经检验合格、专用于残液回收的防爆泵、密闭回收装置、导静电软管等。所有设备、管道应良好接地,消除静电积聚。

- 操作流程:

- 检查:作业前检查钢瓶阀门、回收装置各连接点是否完好、密封。

- 连接:使用防爆工具,将回收装置与钢瓶残液出口可靠连接。

- 回收:缓慢开启阀门,控制回收流速,利用专用设备将残液转移至专用的残液储罐中。严禁随意倾倒、排空。

- 结束:回收完毕后,关闭所有阀门,拆卸连接管,检查确认无泄漏。对已清空的钢瓶进行标记。

三、 储存与处置安全管理

回收后的残液应纳入危险化学品进行管理:

- 储存:必须存放在符合防火防爆要求的专用储罐或容器内,储罐应设置液位计、压力表、安全阀、阻火器等安全设施,储存区设置明显的安全警示标志和可燃气体泄漏报警装置。

- 处置:回收的残液应交由具备相应资质的专业单位进行无害化处理或资源化利用(如作为化工原料)。严禁私自处理、焚烧或排入下水系统。

四、 应急准备与响应

作业单位必须制定针对残液回收过程的专项应急预案,并定期演练。现场应配备足量、适用的消防器材(如干粉灭火器)、防毒面具、防冻手套等应急物资。一旦发生泄漏、火灾等险情,应立即启动应急预案:切断气源、疏散人员、警戒现场、使用防爆工具进行处置,并及时报警。

液化石油气残液回收是一项专业性、危险性较高的作业。必须牢固树立“安全第一,预防为主”的理念,通过健全的管理制度、规范的操作流程、合格的人员与设备以及充分的应急准备,构建全方位的安全管理体系,才能有效管控风险,保障人民生命财产安全,实现安全与环保的双重目标。